|

|

研究中国古代铜镜的制作技术,主要是两个问题,即制模技术与纹饰制作技术,其制范的工艺与青铜器的常规范铸工艺没有大的区别。西汉铜镜是在青铜时代以外,其纹饰已经与战国青铜器的纹饰制作没有承袭关系。通过研究认为,西汉早期铜镜纹饰多采用了圆规技术。为证明西汉早期铜镜的制模工艺及其纹饰制作技术,我们对星云镜进行了范铸模拟实验。

铜镜是中国古代的实用器,出土量十分大。其历史悠久,源远流长,各个时期的文化背景及科学技术都反映在了当时铜镜的背纹中。在从战国到唐代晚期这一历史时期内的铜镜,属于高锡青铜镜,其含锡量多在24%左右。这个时期内铸镜的技术又可分为三个阶段,即战国的纹饰范拚兑地纹铸镜阶段、西汉的圆规技术制模阶段、东汉的浮雕技术阶段。东汉以后到唐代,铜镜的制模技术一直沿用了东汉的制模技术,再也没有技术上的创新。唐代的金银平脱镜、螺钿镜等特种工艺镜,属于铸后的加工技术,与传统的范铸工艺没有直接的关系。

研究战国镜的制模技术,与战国青铜器的范铸技术分不开。战国青铜器的纹饰技术,多是采用了单元纹饰范拚兑技术,而战国铜镜的纹饰制作,多也是采用了这一纹饰制作技术。所以,研究战国镜的纹饰技术,必须先研究战国青铜器的范铸技术。

西汉初年以后,铜镜的纹饰制作技术已与战国青铜器的纹饰技术没有关系,属于技术的创新。东汉以后铜镜的纹饰技术,与浮雕艺术紧密相关。所以,研究中国古代铜镜的制模及纹饰技术,需要作三个范铸模拟实验,即战国镜、西汉镜及东汉镜。由于条件所限,我们先选择了西汉星云镜,作为西汉时期铜镜技术的研究对象,做范铸模拟实验。

从形制及几何形状看,西汉初年的铜镜几乎与战国镜没有明显的区别。但如果仔细观察,就可发现有两个明显的不同。

其一,凡具有地纹的战国镜,其纹饰范的拚兑痕基本都清晰可见,而在西汉初年镜的背纹中,基本找不到地纹中有纹饰范拚兑的痕迹。

其二,战国镜的钮普遍采用了分型嵌范的工艺铸造,因此在战国镜钮的周围,往往可以看到一周不规则圆形或不规则方形的分型嵌范痕,至少钮座是粗糙的,而在西汉初年镜上却看不到这些现象,因为西汉镜的钮是固定在镜模上的,与镜体是整体铸造。

一般战国镜的形制具备四个要素:

其一,内凹式卷缘

其二,三弦钮

其三,地纹上叠压主纹

其四,平面镜

从形制上看,西汉初年镜也多具备这四个特征。西汉初年镜只是延续了战国镜的形制,却没有延续战国镜的纹饰制作技术,这是由于时代的变迁,青铜器的纹饰范拚兑技术已随着青铜时代的结束而结束,使得铜镜的纹饰制作技术在西汉以后必须采用新的制作技术。再往后到西汉早期,连铜镜的形制也不得不随之改变。

西汉早期的文景时期,铜镜已经市场化,铜镜的使用已普及到平民百姓。战国镜的那种纹饰范拚兑技术及镜钮的分型嵌范工艺,由于其制模制范工艺相对复杂,已经远远满足不了市场的需求,更兼技术的断代,西汉镜采用了全新的制模工艺,圆规技术开始大量在制模造型上应用。在西汉早期的铜镜中,绝大多数可以看到背纹属于几何造型。如正圆形的平镜缘代替了战国的内凹式卷缘,内向连弧纹及乳钉纹等,取代了战国镜的纹饰。这些造形及纹饰的制作,都只能采用圆规画线,靠手工画线是不可能的。在西汉早期镜中有个规律,绝大多数内向连弧的数量是四的倍数,如八个或十六个内向连弧等。这些十分均匀的内向连弧纹,就是用圆规在镜模上分出来的。

通过对西汉星云镜模范关系的研究,我们认为,星云镜的模是用石料制作的。因在与星云镜同时期的钱币中,大量使用了石范铸钱工艺,滑石料在该时期被广泛利用。在滑石料上画线制图,其操作十分简单。下面,将我们铸星云镜的范铸模拟实验经过描述如下。

一、制模设计

铜镜的镜面较为平直,镜背具有纹饰而高低不平,这样的几何形状,对于铸造而言,只需要考虑镜背一个面的造型。所以,设计镜模时,也只需要考虑镜背一个面的设计,不需要考虑镜面的问题。

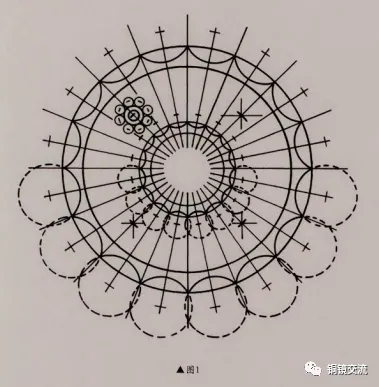

在对许多西汉星云镜进行观察后发现,在星云镜的纹饰区中常能见到由于画线作图留下的起稿线。还发现,四个乳钉座往往在两条线的交点上。可以认为,几乎所有的线都是以镜钮为中心为交点向外辐射的。根据出土星云镜纹饰中留下的稿线痕迹,我们首先复原出当时制作星云镜的线稿图。

如图1所示,画成这样的线图,再进行制模的操作,就十分简单了。线图的具体绘制步骤是:先在滑石面中间画出一条中心线,把圆规的一端定在中心线的中心画出一个圆,就会分别在圆的两个边自然产生出两个与中心线的交点,并且会在圆的中心产生出一个点,成为三个点在同一条线上。将圆规的半径扩大约三分之一,将圆规的一端定在任意一个圆与直线的交点上,圆规在圆外的两边画出弧线;再将圆规的一端定在对称的交点上,又同样在圆外的两边画出弧线,两次画出的弧线就会在圆的两边各形成一个交点,并且这两个交点与圆的中心点会形成一条直线。用直尺画出这条直线,此线就会与画出的第一条直线成90度的垂直状态。采用这种古老的绘图方法,不需要计算不需要量角度,可以十分容易地画出圆的四等分线。按照相同的方法,又可画出八分、十六分甚至三十二等分线。

我们采用上述绘图方法,在滑石板上绘制出圆及分出十六等分线,并绘制出乳钉及钮的线。根据内向连弧直径的圆心点,在圆外再画一个圆,这个圆与十六条等分线的交点,就是每一个内向连弧直径的圆心点。

我们计划用滑石制作镜模,可直接制作出阴模。在滑石上磨出平面是十分简单的,在平面上作图也较简单,在制作好的线图中向下挖刻纹饰,没有动过的部位,就自然成为地张。这种地张具有基准面,是直接雕塑模具不可能达到的。如果直接雕塑成阳模,没有人能够雕塑得纹饰以外的地张都在同一个基准面。只有在平面向下挖刻纹饰,纹饰以外的平面就是地张,是没有动过的基准面。所以,星云镜的模应该直接制作阴模。

制作出的石阴模与泥范面一样,但只具有泥范的范面而没有范腔,亦不具有泥范的范腔,需要与木板组合成与泥范几何形状一样的阴模。用泥料将制作好的阴模翻成阳模后,经阴干、焙烧成为陶模,就可以直接用于翻制泥范了。

二、制作镜模

星云镜具有两圈内向连弧纹,用石料制作星云镜模需要分两个模制作,先制作一个大模即外圈模,再制作一个小模即内圈模,制作好后将小模套入大模中成为一个完整模。

1.制作外圈模

备一块滑石板料,磨出平面后将表面打磨光滑。根据许多西汉星云镜背纹中留下的机械制图痕迹及规律,在滑石表面进行机械制图,再用铣刀铣出内向连弧,用钻头钻出乳钉纹饰。当星云镜的纹饰结构图画完以后,用磨制的铣刀及成形钻头,分别铣出内向连弧的凹纹及乳钉的凹纹。

图2中共有4张图,上左图是采用上述方法在滑石板上绘制星云镜的结构线图。上右图是用我们磨制的成形铣刀在钻床上铣出16个内向连弧纹。下左图是铣出了8个内向连弧纹,不连贯的那个内向连弧纹凹槽,是在铣内向连弧纹之前试铣刀时留下的,这是因为在正式操作前需要试出铣刀的进刀量,铣刀的角度是否合适,以及铣出的内向连弧纹是否合乎设计的标准。下右图是已经铣出了16个内向连弧纹、4个乳钉纹以及挖刻出其他纹饰,并可看到右边有一片试钻头时留下的凹槽。当该铣该钻的凹纹都完成之后,从内区的第2圈内向连弧纹处画出线,并将中心掏掉,使中心成为圆孔。

2.制作内圈模

再用一块小些的滑石料,采用完全相同的方法制作出内圈的内向连弧纹模,并用钻头钻出镜钮纹成为小模,将小模外圆的直径打磨得与大模的中心孔径大小相同,将小模嵌入到大模中心,小模的底张与大模的底张平齐,星云镜的完整石模就制作成了。

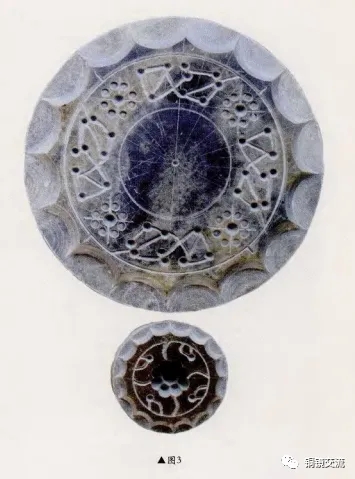

在图3中,上边为刚制作好的大模,可看到还没有掏掉中心的圆孔,亦可看到中心点及许多等分线。下边为刚制作好的小模,还没有嵌入到大模的中心,还可以看到凹型的钮及钮座上挖刻的纹饰。

3.制作泥模

在木板上按星云镜的外径掏出一个孔,将星云镜的完整石模安置在木板的孔中,在木板上掏出浇冒口,使之成为阴模。从几何形状看,星云镜的阴模与范的几何形状完全一样。将阴模固定在木板上,表面涂抹脱模剂,套上木框,就可以翻制泥阳模了。

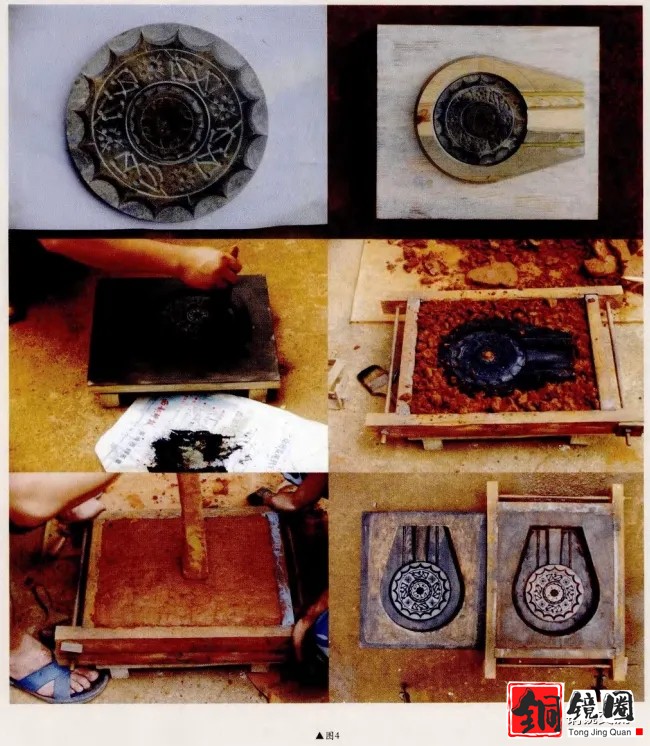

在图4中共有6张图,上左图是大小两个石阴模套在一起成为星云镜的整体模。上右图是将石阴模嵌在木板中成为星云镜的阴模,并将阴模固定在平木板上。中左图是用刷子将黑烟灰涂抹在模表面,为翻阳模后能够顺利脱开。中右图是将一个木框套在阴模外后加入泥料进行夯实。下左图是将泥料一层层夯紧实并将木框夯满。右下图是夯实了的泥阳模顺利地从阴模上脱下来了,左为阴模右为泥阳模。泥阳模需经过阴干,焙烧成陶模后,才能在模上制泥范。

三、制作镜范

制范需要用大量的泥料,包括制模的泥料都需要掺入砂料。我们采用了当地的土料,将运回的生土夯成方形的土坯,装进窑中焙干后取出,将其打碎后再磨细待用。采用长江边沙滩上的细砂,按体积比土60%砂40%混合均匀成泥料,按一层泥料撒一层水堆起来,陈腐一天后将泥料摔成一块块约10cm长、10cm宽、20cm高的泥料再陈腐。等泥料的湿强度达到一个人的一只脚悬空,另一只脚踩在泥料上压着不变形,泥料的湿强度就可以制模及夯泥范用了。制模与制范的泥料配比基本一样,只是制范的泥料在料中需要再加入体积比20%的草木灰。因为模只是为了制范,不与铜液接触,而范是浇铸用的,要直接接触铜液,加入草木灰是为避免范面骤然遇到高温铜液出现崩块现象。

夯制泥范的工艺,是将泥料填入到星云镜的陶模中,一层层地填一层层地夯实,一直将模的型腔夯满。

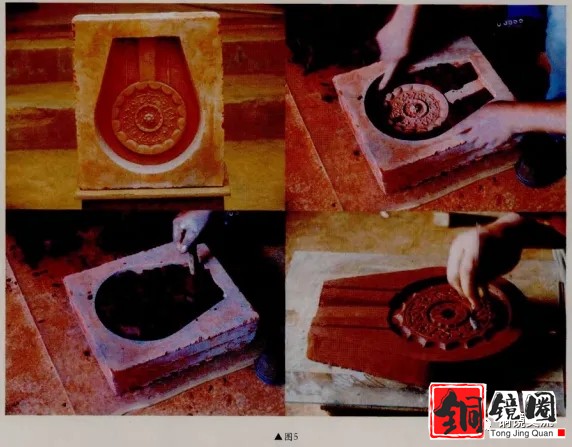

在图5中,上左图是烧制好了的星云镜陶模,上右图是将夯范的泥料正在填入模中用手压实,并需要一层层地填一层层地夯实。在下左图中,可以看到又填入了一层泥料并在继续夯,直到将模的型腔夯满。下右图是将夯好了的泥范脱出来后正在进行修整。如这样的泥范我们夯制了一批,基本顺利,没有出现意想不到的事情发生。

四、阴干焙烧

夯出的泥范需要在相对封闭的环境中阴干,如果在室外见到阳光或者风吹,都会很快产生裂缝。关于这个问题,我们是有教训的。我们将泥范放在操作间自然阴干数月后,将泥范放在倒焰窑中进行焙烧成为陶范。除了将镜范装入窑中外,还需要装入相同数量的泥板范。浇铸时,是一块镜范和一块平板范配套合范。焙烧时是先焙后烧,焙好后才能逐渐升温。所谓焙,就是放在热窑中不烧火。需要提前将窑烧热,再将阴干了的泥范放进窑中将窑盖封严,并需要焙1天的时间,第二天烧的时候才需要点火。约需要烧40小时,最高温度约1150度,甚至需要短时间的1200度。当烧制好后,打开窑盖降温。待能够从窑中取出时,将烧好的陶范取出,放在干燥处自然冷却待铸。等到第二天,范已经彻底冷却到与室温相同,人的手就可以自如地操作了。

这里需要说明,我们用的是鼓风倒焰窑,鼓风机是现代设备。而古代没有鼓风机,汉代用的是皮囊鼓风,其风压远远达不到现代鼓风机的风压。所以,古代烧窑的时间应该比我们烧窑的时间长数倍。

五、浇铸清理及加工

将每一块镜范与一个平板范对合,用铁卡子将合好的范卡紧,就可以立在沙床上待铸。我们采用了焦炭炉熔炼青铜,其合金的化学成分为Cu74%、Sn24%、Pb2%的配比进行熔炼。熔炼温度1200度,熔炼好后静置5分钟,将绀娲从熔炉中提出浇铸,浇铸温度约1050度。浇铸后约5分钟,将范打开,取出星云镜毛坯。从范中取坯,总会带破部分陶范。

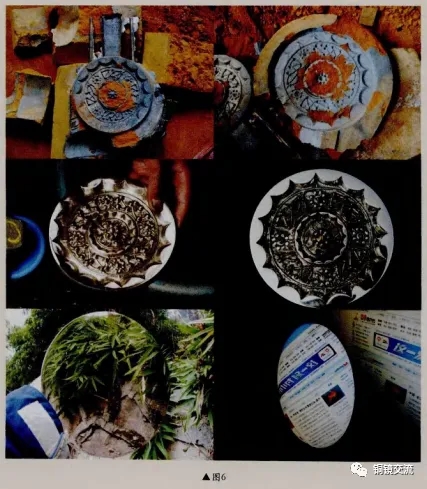

在图6中,上左图是刚刚从陶范中取出的星云镜毛坯。上右图是取出镜后已经破损的陶范。中左图是将毛坯的浇冒口都去掉后正在进行打磨加工中的水磨工艺。中右图是经过抛光后的镜背内向连弧纹。下左图是将镜面打磨抛光后,在室外镜面反映出来的石头墙及竹叶。下右图是在室内镜面反映出来的微机页面。

六、结语

我们制作星云镜的模是从春天开始,夏天将模制作完成,秋天制范,直到冬天才浇铸成镜。通过图片可以看到,镜面质量良好,这是因为在冬天浇铸的结果。如果是夏天浇铸,就不会有如此的质量。我们在长期的铸镜实践中认识到,夏天只能浇铸一些直径8cm以下的小镜,稍大一些的铜镜,需要等到冬天浇铸,夏天几乎没有浇铸出过高质量的大铜镜。此镜的直径为16.2cm,如果需要好的质量,就需要等到冬天浇铸。这里存在两个问题,其一是因为夏天空气的湿度大,烧好的陶范,很容易在自然冷却过程中吸入空气中的水分,造成浇铸时型腔发气,从而使铸件成为废品。冬天空气湿度小,烧好的陶范在自然冷却过程中吸入的水分有限。其二是因为合金在凝固时速度较快,其凝固过程中不能人为地进行干预。当冬天浇铸时,由于陶范的范温与室温一样,常会在10度以下,甚至在0度以下,这都属于自然的,没有人工的干预,其合金的结晶过程也是正常的,这时在陶范上面设置的冒口就可以正常地补缩,从而使镜体合金达到缩补平衡。这样铸造出来的镜体,自然是好质量。但如果是夏天浇铸,首先是陶范吸水率远大于冬天,再就是陶范的范温不可能降到室温以下,浇铸后除了范体大量发气造成的因素外,还有陶范保着温,使得早该结晶收缩的合金推迟了收缩,这就会使得冒口失去了补缩的作用,最后造成镜体合金中大面积的显微缩松。所以,在夏天的这种环境中,是不会浇铸出好质量铜镜的。

通过范铸模拟实验可以看到,高锡青铜合金在不同的条件中会呈现不同的色泽。我们刚刚浇铸出的毛坯是黑灰色,这是合金在从液态到固态时,由于受本身的高温作用形成的表面氧化层。其中铅的氧化最为严重,以至产生黑灰层。但这一毛坯层非常薄,是微米级的。一经打磨,就是浅黄色。这是因为将氧化了的毛坯层打磨掉了,露出了暂时没有氧化的粗加工面为浅黄色。再继续打磨加工,随着打磨的细度越来越高,合金的颜色就会越来越白,一经抛光,就会呈现出银白色的镜面。由此看来,古代采用高锡青铜铸镜,也只能是必然的选择。因为只有到了20%以上的含锡量,才能使铜镜抛光后呈现银白色,达到理想的映照效果,关键是能保持长久白,在空气中氧化速度慢。

我们采用了十分简单的制图技术,加上机械式的造型方法,顺利地制作出了星云镜的模。通过这次的模拟实验,可以说明西汉早期的先民,完全有能力采用圆规技术来制作各种当时几何纹饰的铜镜,因为圆规技术在春秋战国时期早就在民间广泛使用了。采用机械式的造型方法制模,与当时制作石质钱范的造型方法是一样的工艺,既不需要制模工匠具备雕塑技能,也不需要绘画技能。

【作者:董亚巍】 |

|

提供CDN加速/云存储服务

提供CDN加速/云存储服务